引言:实验室密炼机 —— 材料研发的 “微观混合专家”

在橡塑、高分子材料、粉末冶金、石墨烯复合材料等领域的实验室研发中,常常需要将多种组分的物料进行均匀混合、塑炼或改性处理,而实验室密炼机正是实现这一过程的核心设备。与工业级密炼机相比,实验室密炼机以 “小批量、高精度、灵活适配” 为核心特点,能精准模拟物料混合的微观过程,为研发人员提供可靠的实验数据支撑。无论是新型橡塑配方的调试,还是石墨烯复合材料的性能优化,实验室密炼机都扮演着 “微观混合专家” 的角色,是材料研发从理论到实践的关键桥梁。

一、什么是实验室密炼机?—— 定义与核心构成

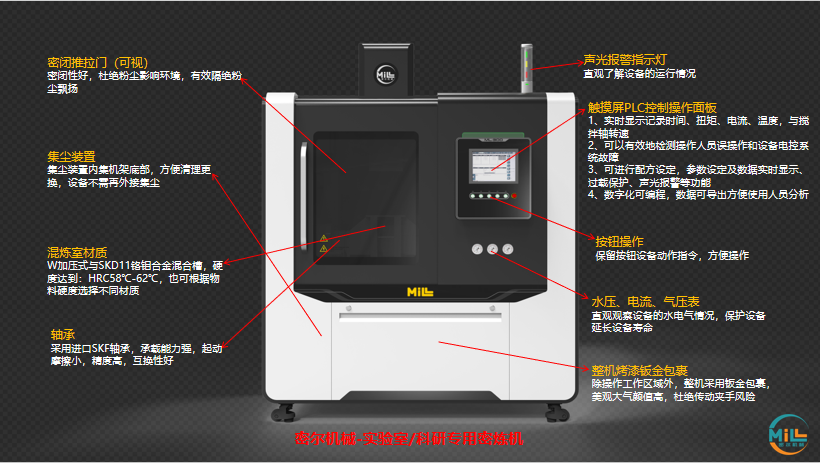

实验室密炼机是一种用于小批量物料混合、塑化、分散的实验设备,主要通过机械剪切、挤压和搅拌作用,使多种固体、液体物料在密闭腔体内实现均匀混合,广泛应用于材料科学、高分子工程、冶金工程等实验室场景。其核心构成围绕 “高效混合” 与 “精准控制” 设计,主要包括以下五大部件:

- 密炼腔(混合腔体)

作为物料混合的核心区域,实验室密炼腔通常采用不锈钢材质(如 304 或 316L 不锈钢),具备耐高温、耐腐蚀、易清洁的特点。腔体容积根据实验需求设计,常见规格为 0.1L-5L,可满足单次 10g-1000g 物料的混合需求。部分高端机型(如 MILL 密尔机械的实验室密炼机)会对腔体内壁进行抛光处理,降低物料粘连风险,同时提升温度传导效率。

- 转子系统

转子是产生剪切力的关键部件,实验室密炼机多采用 “啮合型转子” 或 “剪切型转子” 设计:啮合型转子通过双转子的相互啮合,实现物料的挤压与揉搓,适合橡塑材料的塑炼;剪切型转子则通过高速旋转产生强剪切力,适用于纳米材料(如石墨烯)的分散。转子转速可通过变频电机调节,范围通常为 0-150rpm,满足不同物料的剪切需求。

- 温控系统

物料混合过程对温度极为敏感,温控系统通过 “电加热 + 水循环冷却” 双重方式实现温度精准控制。加热模块可使腔体内温度升至室温 - 300℃(部分机型可达 500℃),冷却模块则能快速降温,避免物料因高温降解。先进的实验室密炼机(如 MILL 密尔机械产品)温控精度可达 ±1℃,确保实验条件的稳定性。

- 传动与加压系统

传动系统由变频电机、减速器组成,为转子提供稳定动力,确保转速均匀无波动;加压系统通过气缸或液压装置对腔体内物料施加压力(通常为 0.1-0.8MPa),增强物料与转子的接触面积,提升混合效率。部分机型支持压力自动调节,可根据物料粘度变化实时调整压力参数。

- 控制系统

现代实验室密炼机普遍搭载 PLC 触控屏控制系统,支持参数预设(如温度、转速、混合时间)、程序存储(可保存 100 组以上实验配方)和数据实时显示(如温度、扭矩、压力曲线)。部分高端机型还具备数据导出功能,可将实验数据转化为 Excel 或 PDF 格式,方便研发人员进行数据分析。

二、实验室密炼机的工作原理 —— 从 “物料投入” 到 “均匀混合” 的全过程

实验室密炼机的工作原理围绕 “机械作用 + 热力学作用” 展开,通过转子运动产生的剪切力、挤压力,结合温控系统的温度调节,使物料在密闭腔体内经历 “软化 - 分散 - 混合 - 均化” 四个阶段,最终实现均匀混合。具体过程可分为以下三步:

1. 物料预处理与投入

研发人员根据实验需求,将固体物料(如橡胶颗粒、高分子粉末、金属粉末)、液体助剂(如增塑剂、稳定剂)按比例称重后,通过密炼腔顶部的加料口投入腔体。部分机型配备 “侧喂料装置”,可在混合过程中精准添加微量助剂(如石墨烯、阻燃剂),避免过早添加导致的助剂损耗。

2. 密闭混合与参数调控

关闭加料口后,设备启动转子旋转,同时温控系统开始加热或冷却,使腔体温度达到实验设定值。此时,转子的高速旋转会对物料产生三种核心作用:

- 剪切作用:转子与腔体内壁的间隙(通常为 0.1-0.5mm)产生强剪切力,将物料颗粒破碎、细化,尤其适用于纳米材料的分散(如石墨烯团聚体的剥离);

- 挤压作用:双转子的啮合运动将物料从腔体底部向上挤压,使物料在转子与腔体之间反复揉搓,促进不同组分的界面融合(如橡塑共混材料的相界面结合);

- 搅拌作用:转子的螺旋结构带动物料沿腔体轴向流动,实现物料的整体循环,避免局部混合不均。

在此过程中,研发人员可通过控制系统实时监控扭矩变化(扭矩反映物料粘度,可判断混合程度),并根据需求调整转速、温度或压力参数。

3. 物料排出与腔体清洁

当混合达到预设时间或扭矩稳定(表明物料混合均匀)后,设备停止转子旋转,通过 “腔体翻转” 或 “出料门开启” 将混合后的物料排出。实验室密炼机的腔体设计通常注重易清洁性,部分机型支持腔体快速拆卸或高压喷淋清洁,避免残留物料影响下一组实验的准确性。

三、实验室密炼机的核心优点 —— 为何成为材料研发的 “必备装备”

相比传统的开放式炼胶机、高速混合机等实验设备,实验室密炼机凭借 “精准化、高效化、多功能化” 的优势,成为材料研发实验室的核心装备。其优点主要体现在以下六个方面:

1. 混合精度高,满足微观研发需求

实验室密炼机通过 “密闭腔体 + 精准温控 + 可调剪切力” 的组合,能实现物料的微观均匀混合。例如,在石墨烯 / 环氧树脂复合材料研发中,MILL 密尔机械的实验室密炼机可将石墨烯的分散粒径控制在 100nm 以内,且分散均匀度达 90% 以上,远高于开放式混合设备的混合效果。这种高精度混合能真实反映物料的实际性能,为配方优化提供可靠数据。

2. 小批量实验,降低研发成本

材料研发阶段通常需要频繁调试配方,单次实验物料量较少(如 10g-50g)。实验室密炼机的小容积腔体(最小可达 0.1L)可精准匹配小批量实验需求,避免物料浪费。例如,在特种橡胶配方调试中,传统工业级密炼机单次需投入 5kg 以上物料,而实验室密炼机仅需 20g 即可完成一次实验,大幅降低研发成本。

3. 模拟工业生产,缩短产业化周期

实验室密炼机的工作原理与工业级密炼机一致,可通过调整转速、温度、压力等参数,精准模拟工业生产中的混合工艺。例如,在橡塑材料研发中,研发人员可在实验室密炼机上确定最优混合参数(如温度 180℃、转速 60rpm),直接应用于工业生产,避免 “实验室结果与工业生产脱节” 的问题,将新材料从研发到量产的周期缩短 30%-50%。

4. 多功能适配,覆盖多领域研发需求

实验室密炼机的功能可通过模块升级实现扩展,能适配橡塑、高分子、粉末冶金、石墨烯等多领域的研发需求:

- 针对橡塑材料:支持动态硫化工艺,可研发 TPV、TPE 等热塑性弹性体;

- 针对粉末冶金:配备真空模块,可实现金属粉末的无氧化混合;

- 针对高分子材料:支持功能助剂微量添加,可研发抗静电、阻燃等功能型高分子材料;

- 针对石墨烯材料:搭载超声波辅助分散模块,可提升石墨烯的剥离效率。

5. 智能化操作,提升研发效率

现代实验室密炼机普遍具备智能化功能,如配方存储(可保存 100 组以上实验参数,避免重复调试)、数据自动采集(实时记录温度、转速、扭矩曲线,无需人工记录)、远程监控(支持手机或电脑远程查看实验进程)。这些功能能减少人工操作误差,提升研发效率,例如,研发人员可同时管理多台实验室密炼机,一天内完成 20 组以上配方实验。

6. 安全环保,符合实验室规范

实验室密炼机采用密闭腔体设计,可避免混合过程中有害气体(如橡胶硫化产生的硫化氢)泄漏,保护实验人员健康;同时,其噪音较低(通常低于 75dB),符合实验室环境要求。部分机型还配备过载保护、急停按钮等安全装置,当设备出现异常(如扭矩过大、温度过高)时自动停机,确保实验安全。

结语:实验室密炼机 —— 材料创新的 “隐形推手”

从定义来看,实验室密炼机是实现小批量物料微观混合的实验设备;从工作原理来看,它通过机械作用与热力学作用的结合,精准控制物料混合过程;从优点来看,它以 “高精度、低成本、强适配性” 成为材料研发的必备装备。无论是橡塑材料的性能升级、高分子材料的功能定制,还是粉末冶金、石墨烯复合材料的创新研发,实验室密炼机都在其中扮演着关键角色。随着 AI 技术、绿色制造理念的融入(如 MILL 密尔机械推出的 AI 智能实验室密炼机、节能型实验室密炼机),实验室密炼机将进一步提升研发效率,推动材料科学向 “高性能化、绿色化” 方向发展,成为材料创新的 “隐形推手”。

热门搜索:

热门搜索:  更新时间:2025-11-12

更新时间:2025-11-12 点击次数:44

点击次数:44